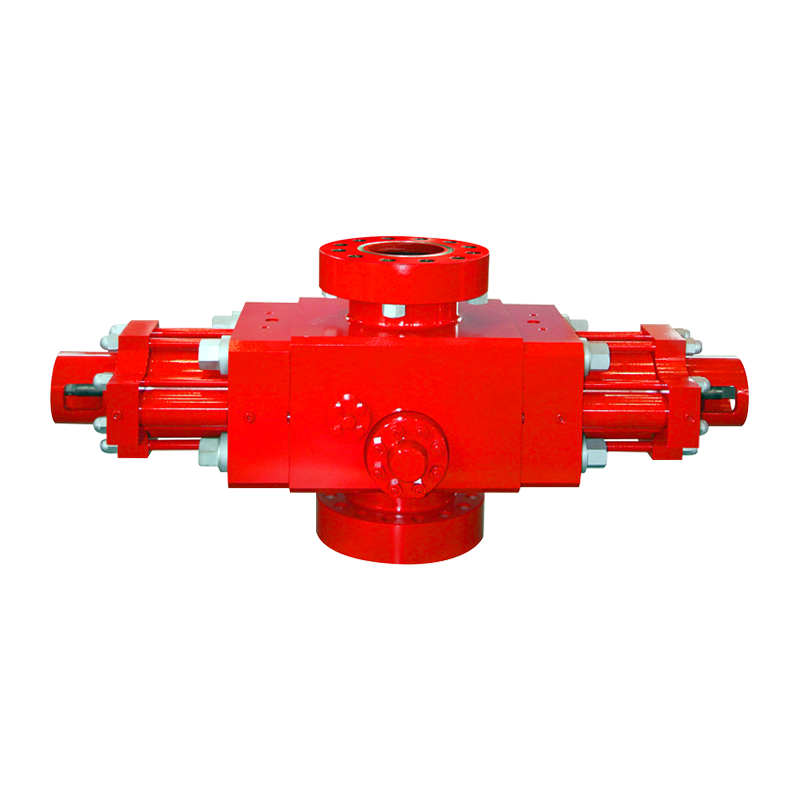

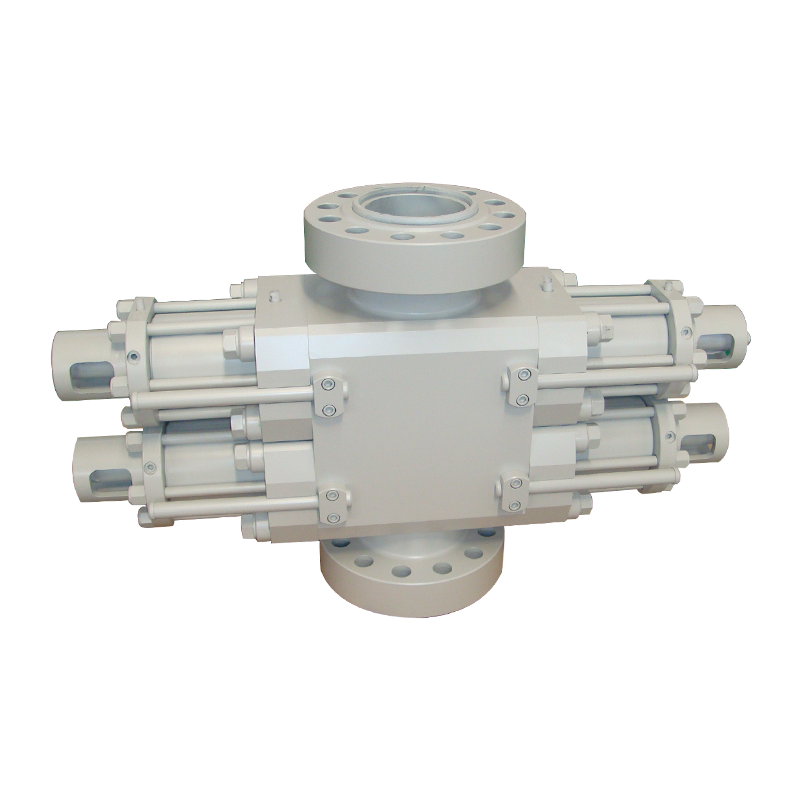

Van bướm, đặc biệt là thiết kế hai lần bù (DM), là các thành phần quan trọng trong cơ sở hạ tầng mỏ dầu, cho phép kiểm soát dòng chảy chính xác của dầu thô, khí tự nhiên và chất lỏng phun. Các điều kiện vận hành khắc nghiệt, bao gồm tiếp xúc với phương tiện ăn mòn, môi trường áp suất cao và chất lỏng làm đầy hạt, các giao thức bảo trì nghiêm ngặt để đảm bảo độ tin cậy, an toàn và tuổi thọ kéo dài.

1. Kiểm tra và giám sát theo lịch trình

Kiểm tra định kỳ tạo thành nền tảng của bảo trì chủ động. Các nhà khai thác nên thực hiện một hệ thống kiểm tra theo cấp bậc:

Kiểm tra trực quan hàng ngày cho rò rỉ bên ngoài, định vị van và liên kết bộ truyền động.

Đánh giá cấu trúc hàng tháng để phát hiện ăn mòn, xói mòn hoặc biến dạng của cơ thể van và đĩa.

Kiểm tra hiệu suất hàng quý bằng cách sử dụng các phương pháp kiểm tra áp suất hoặc kiểm tra bong bóng để xác minh tính toàn vẹn của con dấu.

Các công cụ giám sát nâng cao, chẳng hạn như cảm biến mô-men xoắn không dây và các đầu dò ăn mòn nội tuyến, có thể cung cấp dữ liệu thời gian thực để dự đoán các chế độ thất bại. Ví dụ, các chỉ số mô -men xoắn bất thường trong quá trình truyền van có thể chỉ ra sự xuống cấp của con dấu hoặc hao mòn.

2. Quản lý làm sạch và gây ô nhiễm

Cát, quy mô và tích tụ parafin trong các đường ống dầu thường xuyên thỏa hiệp các bề mặt niêm phong van. Thực tiễn được đề xuất bao gồm:

Các hốc van xả với dung môi tương thích trong khi tắt máy.

Lắp đặt các bộ lọc ngược dòng (lưới ≥40) để giảm thiểu xâm nhập hạt.

Áp dụng làm sạch siêu âm cho tiền gửi cứng trên các cạnh đĩa và vòng ghế.

Đáng chú ý, nên tránh, các phương pháp làm sạch mài mòn (ví dụ: phun cát) trên các con dấu đàn hồi để ngăn ngừa lão hóa sớm.

3. BẢO DƯ

Van bướm DM Dựa vào niêm phong chính xác giữa đĩa và ghế có khả năng phục hồi (thường là vật liệu EPDM hoặc FKM). Các giao thức bảo trì yêu cầu:

Áp dụng dầu mỡ nhiệt độ cao, chịu nhiệt độ cao cho các ống lót gốc mỗi 500 giờ hoạt động.

Thay thế dấu ấn ghế sau mỗi 3 năm5 hoặc khi tỷ lệ rò rỉ vượt quá tiêu chuẩn API 598.

Kiểm tra các đĩa phủ PTFE để phân tách, đặc biệt là trong các dịch vụ vượt quá 150 ° C.

Các nghiên cứu thực địa cho thấy rằng bôi trơn không đúng cách chiếm 22% sự cố van trong các ứng dụng khí chua, nhấn mạnh sự cần thiết của các chất bôi trơn được nhà sản xuất phê duyệt.

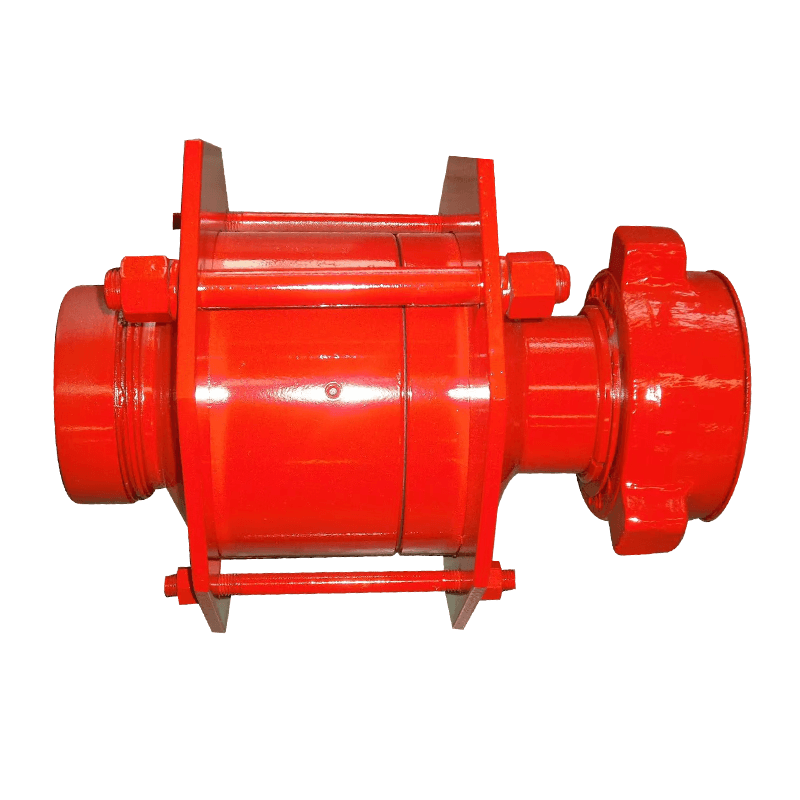

4. Bộ điều khiển và hộp số phục vụ

Bộ truyền động điện hoặc khí nén điện yêu cầu:

Tái hiệu chuẩn hàng năm để duy trì độ chính xác định vị ± 2%.

Thay thế các con dấu cơ hoành trong các hệ thống dầu khí sau mỗi 18 tháng.

Phân tích dầu hộp số 6 tháng một lần để phát hiện ô nhiễm độ ẩm, một yếu tố quan trọng trong các hoạt động của Bắc Cực.

5. Chiến lược giảm thiểu ăn mòn

Trong môi trường Co₂-Flooding hoặc ngoài khơi, các biện pháp chuyên môn được bảo hành:

Bảo vệ catốt cho các thân van trong đường ống bị chôn vùi.

Áp dụng lớp phủ nhôm được phun nhiệt (TSA) cho các vùng giật gân.

Bộ dụng cụ cách ly điện để ngăn chặn sự ăn mòn kim loại không giống nhau ở các kết nối mặt bích.

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát menu

Tin tức

Trang chủ / Tin tức / Tin tức trong ngành / Những thực hành bảo trì nào được khuyến nghị cho van bướm DM trong các mỏ dầu?

Những thực hành bảo trì nào được khuyến nghị cho van bướm DM trong các mỏ dầu?

Nếu bạn quan tâm đến sản phẩm của chúng tôi, vui lòng tham khảo ý kiến của chúng tôi

Chi tiết liên lạc

- Address: Số 588 Đường thế kỷ, Quận Yandu, Thành phố Yancheng, Tỉnh Jiangsu PR Trung Quốc

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Các sản phẩm

Liên kết nhanh

Trung tâm tin tức

Thiết bị đầu cuối di động

+86-0515-88429333

+86-0515-88429333