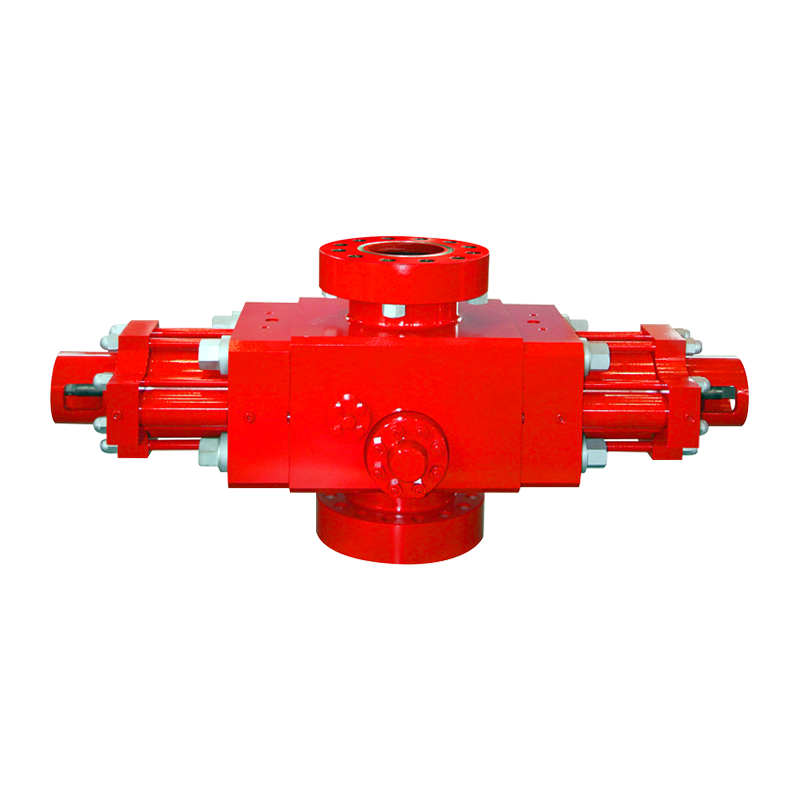

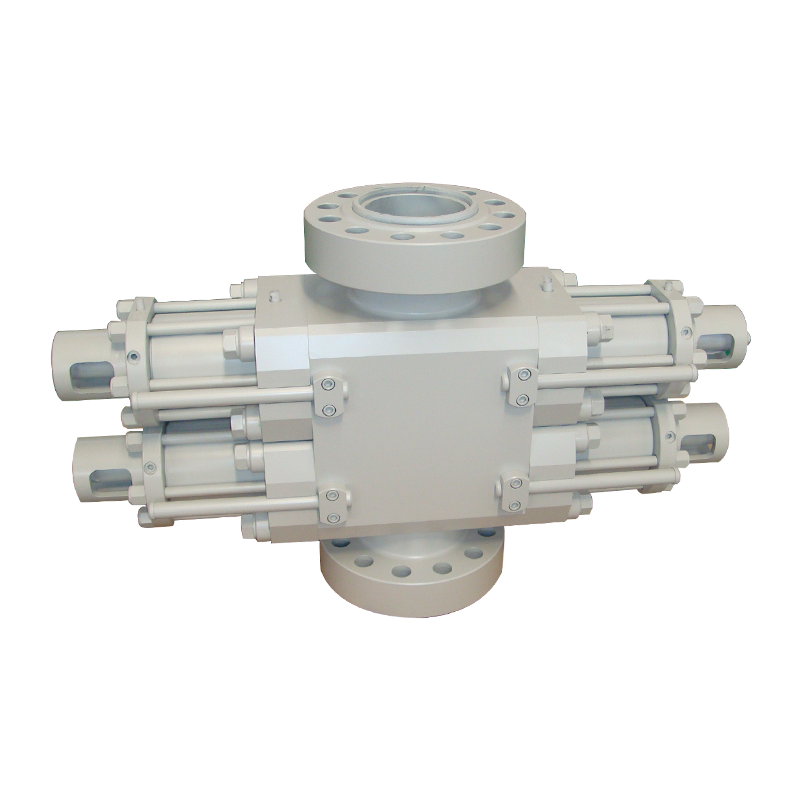

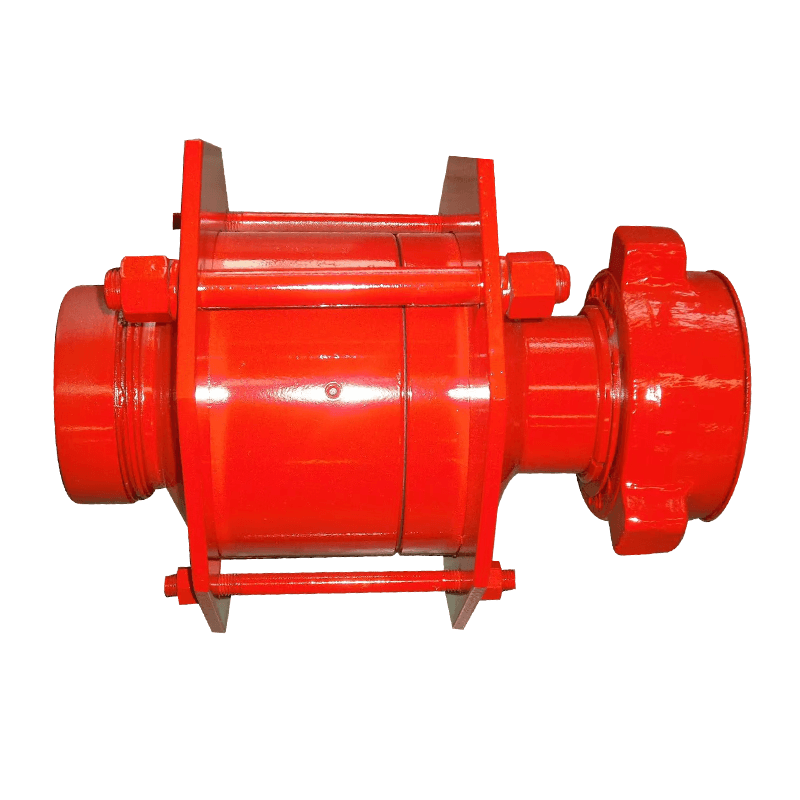

Trên các nền tảng khoan biển sâu hoặc các vị trí khai thác khí đá phiến, sự thất bại của một Van bướm DM Với đường kính chỉ 30 cm có thể dẫn đến tổn thất sản xuất hàng triệu đô la và rủi ro an toàn nghiêm trọng. Các điều kiện làm việc cực đoan của ngành khai thác dầu - nhiệt độ cao và áp suất cao, môi trường ăn mòn có chứa hydro sunfua, và mài mòn cát và sỏi - đưa ra các yêu cầu gần như đòi hỏi về hiệu suất của vật liệu van. Bước đột phá của khoa học vật liệu trong lĩnh vực này đang thúc đẩy bước nhảy vọt mang tính cách mạng của công nghệ van bướm từ "đáp ứng nhu cầu cơ bản" đến "độ tin cậy vòng đời đầy đủ".

1.

Trong môi trường khắc nghiệt của việc khai thác dầu khí, vật liệu van bướm phải đồng thời chống lại bốn lực phá hủy:

Ăn mòn hóa học: Nồng độ H₂S (hydro sunfua) và CO₂ gây ra vết nứt ăn mòn ứng suất và tốc độ rỗ của thép không gỉ 316L thông thường trong môi trường chứa Cl⁻ có thể đạt 0,5mm/năm

Xói mòn mài mòn: Dòng môi trường có hàm lượng cát hơn 5% tạo ra hiệu ứng cắt vi mô và tốc độ hao mòn bề mặt của thép carbon truyền thống vượt quá 0,3mm/nghìn giờ

Nhiệt độ cao leo: Nhiệt độ hoạt động của các giếng sâu đạt 200-350 và sức mạnh năng suất của vật liệu kim loại giảm 30%-50%

Căng thẳng xen kẽ: Thiệt hại mệt mỏi do hoạt động mở và đóng thường xuyên tăng tốc quá trình thất bại vật liệu

Dữ liệu từ Hiệp hội Kỹ sư ăn mòn quốc gia (NACE) cho thấy trong các mỏ dầu và khí đốt, tốc độ thất bại của các van có lựa chọn vật liệu không phù hợp là 7,2 lần so với điều kiện làm việc bình thường, có nghĩa là lựa chọn vật liệu trực tiếp xác định chi phí vòng đời của thiết bị.

2. Kim tự tháp vật liệu: Xây dựng hệ thống bảo vệ cuối cùng của van bướm DM

1. Nâng cấp cách mạng của vật liệu cơ thể van

Super Duplex Steel UNS S32750: Giá trị pren (tương đương điện trở rỗ) ≥42, gấp 3 lần bằng thép không gỉ gấp 304 và vẫn duy trì tính ổn định của màng thụ động trong môi trường chứa CL⁻ 100.000 ppm. Hàm lượng pha của nó được kiểm soát dưới 0,5%, giải quyết hoàn hảo nguy cơ nứt do hydro gây ra trong môi trường H₂s.

Hastelloy C-276: Đối với điều kiện làm việc cực độ với hàm lượng lưu huỳnh> 5%, hàm lượng MO của nó đạt 15-17%và tốc độ ăn mòn là <0,025mm/A trong môi trường axit ở 150 và pH = 2, trở thành dung dịch cuối cùng để khai thác giếng sâu.

Vật liệu tổng hợp ma trận kim loại gốm: Các hạt gốm Al₂O₃-tic (độ cứng> 2000HV) được cấy vào ma trận hợp kim thông qua quá trình ép hông (quá trình ép nóng) và điện trở hao mòn được cải thiện 300%, phù hợp với giếng dầu có hàm lượng cát và sỏi> 8%.

2. Sự đổi mới phân tử của hệ thống niêm phong

Đã sửa đổi PTFE carbon cacbon củng cố: duy trì sự ổn định niêm phong trong phạm vi -50 ℃ ~ 260, hệ số ma sát giảm xuống 0,05, tuổi thọ của dịch vụ vượt quá 100.000 chu kỳ mở và đóng

Công nghệ phủ kim loại cứng kim loại: Lớp phủ WC-10CO-4CR được điều chế bằng cách phun ngọn lửa siêu âm (HVOF), với độ xốp <0,8%, vi mô lên tới 1300hV và mức rò rỉ không (tiêu chuẩn API 598)

Iii. Sự cân bằng cuối cùng của kinh tế vật chất: Mô hình chi phí vòng đời

Trong thực tế của một mỏ dầu nước sâu ở Biển Bắc, van bướm DM với lớp phủ HVOF cơ thể Van S32750, mặc dù chi phí mua sắm ban đầu là 2,3 lần so với vật liệu thông thường, chu kỳ bảo trì của nó được kéo dài từ 3 tháng xuống còn 5 năm và chi phí toàn diện giảm 61%. Điều này xác nhận kết luận của Hiệp hội kỹ sư cơ khí Hoa Kỳ (ASME): Trong điều kiện làm việc nghiêm trọng, mỗi khoản đầu tư nâng cấp vật liệu bổ sung có thể tránh được 7,5 đô la mất sản xuất.

Iv. Lộ trình vật liệu trong tương lai: Từ phòng thí nghiệm đến mỏ dầu

Tài liệu biên giới đang viết lại các quy tắc của ngành:

Hợp kim dựa trên niken tăng cường graphene: Độ bền kéo vượt quá 1500MPa, khả năng chống ăn mòn H₂

In 4D Vật liệu thông minh: Có thể cảm nhận được các khu vực tập trung căng thẳng và tăng cường tự chủ

Bề mặt không đối xứng Bionic: Thiết kế kênh dòng chảy bắt chước cấu trúc vi mô của da cá mập, giảm mòn xói mòn 90%

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát menu

Tin tức

Trang chủ / Tin tức / Tin tức trong ngành / Cuộc cách mạng vật liệu của van bướm dưới sự ăn mòn cao và điều kiện hao mòn mạnh - Giải mã van bướm DM trong các kịch bản chiết dầu

Cuộc cách mạng vật liệu của van bướm dưới sự ăn mòn cao và điều kiện hao mòn mạnh - Giải mã van bướm DM trong các kịch bản chiết dầu

Nếu bạn quan tâm đến sản phẩm của chúng tôi, vui lòng tham khảo ý kiến của chúng tôi

Chi tiết liên lạc

- Address: Số 588 Đường thế kỷ, Quận Yandu, Thành phố Yancheng, Tỉnh Jiangsu PR Trung Quốc

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Các sản phẩm

Liên kết nhanh

Trung tâm tin tức

Thiết bị đầu cuối di động

+86-0515-88429333

+86-0515-88429333