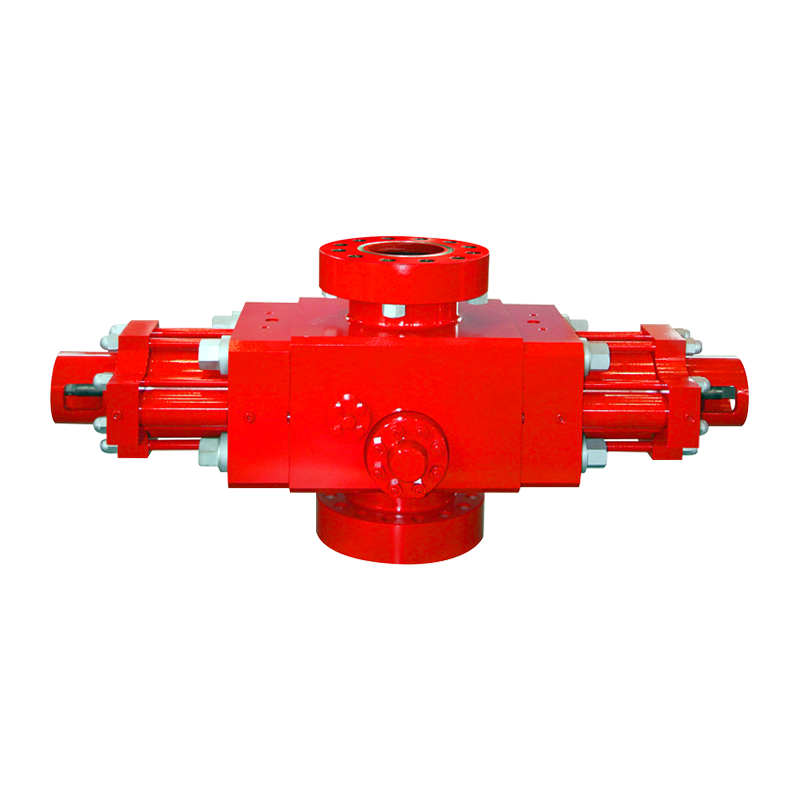

Trong các hệ thống chiết xuất dầu mỏ, việc vận chuyển chất lỏng ăn mòn (như khí có tính axit có chứa hydro sunfua, nước có độ mặn cao và hỗn hợp Drive-Drive-Extraction) là một thách thức lớn đã gây khó khăn cho ngành công nghiệp này. Theo Thống kê quốc tế NACE, ngành công nghiệp dầu khí toàn cầu chịu tổn thất kinh tế trực tiếp lên tới 13 tỷ đô la mỗi năm do ăn mòn, trong đó các mức thất bại của van chiếm 23%. Là một nút chính trong điều khiển chất lỏng, Van bướm DM S đang trở thành một giải pháp chiến lược để chống lại phương tiện ăn mòn với các ứng dụng khoa học vật liệu sáng tạo và thiết kế cấu trúc.

1. Đổi mới vật chất: Xây dựng hàng rào chống ăn mòn ở cấp độ phân tử

Ưu điểm cốt lõi của các van bướm DM trong việc đối phó với sự ăn mòn bắt đầu với lựa chọn vật liệu của nó. Khác với cấu hình thép không gỉ 304/316 của các van bướm truyền thống, loạt DM áp dụng kết hợp thép không gỉ song công (2205/2507) và hợp kim dựa trên niken (Hastelloy C276/Inconel 625):

Thép không gỉ song công thể hiện khả năng chống rỗ cao 5-8 lần so với 316L trong môi trường chứa Cl⁻ (thử nghiệm tiêu chuẩn ASTM G48)

Tốc độ ăn mòn hàng năm của Hastelloy C276 ở mức áp suất phần 60 và H₂S là 0,1MPa chỉ là 0,0025mm (xác minh NACE TM0177)

Lớp phủ cacbua vonfram phun siêu âm (HVOF) làm cho độ cứng bề mặt tấm van đạt 1400hv, và tốc độ hao mòn xuống còn 1/6 cacbua xi măng truyền thống

Thông qua tối ưu hóa kỹ thuật di truyền vật liệu, van bướm DM đã đạt được hoạt động liên tục trong 36 tháng mà không bị rò rỉ ở trường khí có độ axit cao (nồng độ H₂S 28%) của lưu vực Yinggehai ở Biển Đông, vượt xa API 598 tiêu chuẩn 6000 lần mở và đóng cửa cuộc sống.

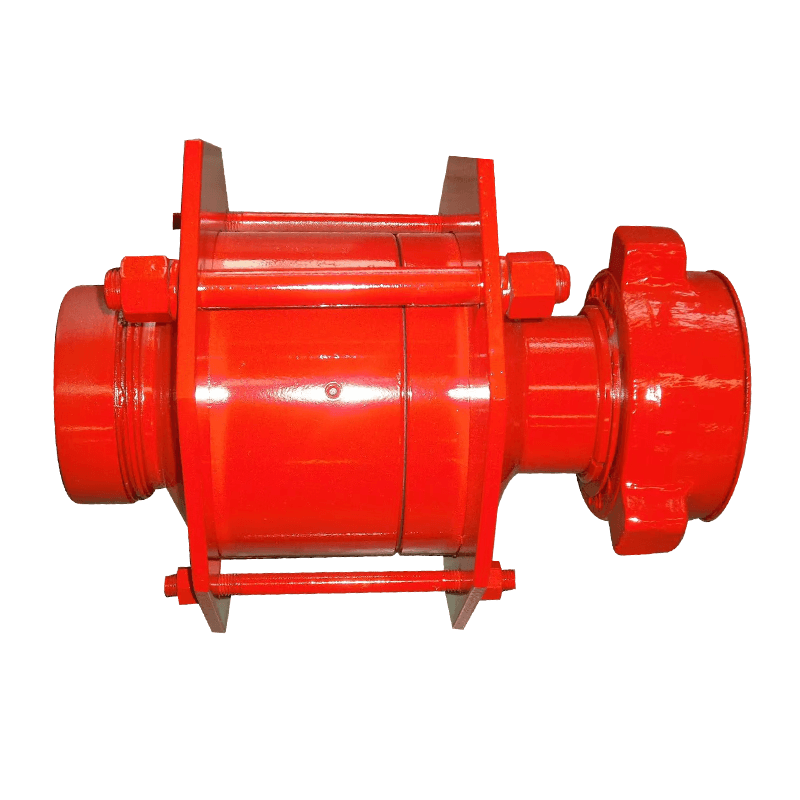

2. Hệ thống niêm phong: Cơ chế bảo vệ động ba

Đối với sự cố niêm phong dễ dàng do môi trường ăn mòn, van bướm DM áp dụng một hệ thống tổng hợp các loại bù kim loại hình nón không đối xứng PTFE RING RING:

Cấu trúc lệch tâm kép 14 ° làm cho tấm van tạo ra hiệu ứng đùn hình nêm khi đóng và ứng suất tiếp xúc được tăng lên 80MPa

Vòng lưu trữ năng lượng lò xo nhiều sóng bù cho biến dạng gây ra bởi sự dao động nhiệt độ và duy trì một lực kẹp không đổi trên bề mặt niêm phong

Vòng niêm phong phụ trợ cao su perfluoroether (FFKM) duy trì một mô đun đàn hồi> 12MPa trong điều kiện làm việc của 260 ℃/41MPA

Thiết kế này đã chống lại thành công tác động của chất lỏng được sản xuất với hàm lượng cát là 15% và pH = 3 trong dự án nước sâu ở Vịnh Mexico và tốc độ rò rỉ được ổn định ở tốc độ ISO 5208 A (≤0,01 × DN mm³/s)

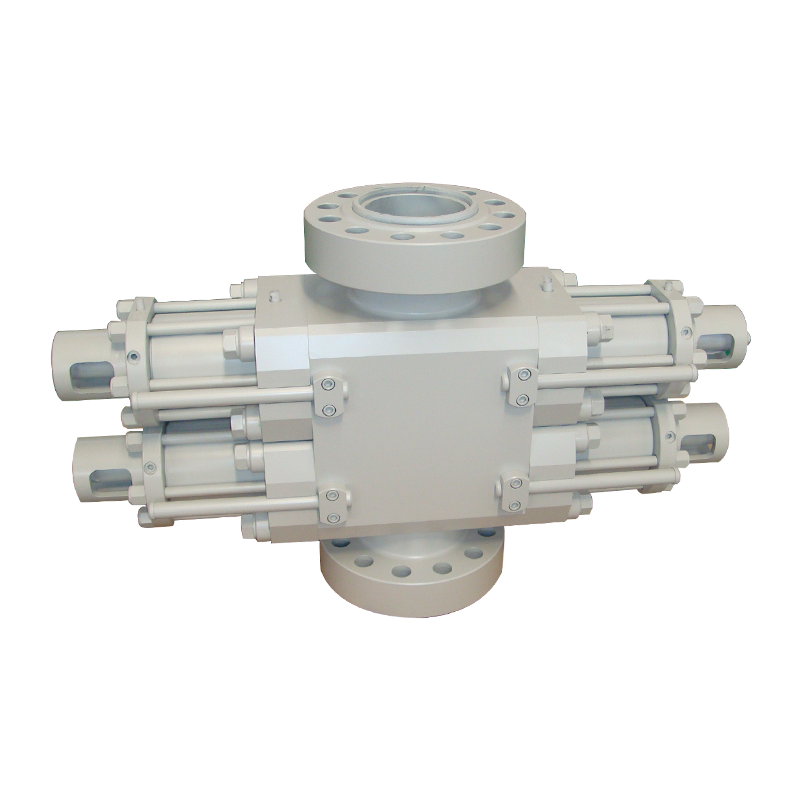

3. Đổi mới cấu trúc: Thiết kế tối ưu hóa động lực học chất lỏng

Thiết kế kênh dòng chảy của van bướm DM tích hợp mô phỏng CFD và công nghệ hình ảnh hạt (PIV) để đạt được:

Đường viền tấm van được sắp xếp hợp lý làm tăng hệ số giảm áp (giá trị kV) xuống 0,92 và giảm cường độ nhiễu loạn xuống 47%

Thân van vát 45 ° giúp loại bỏ góc chết của trung bình và tốc độ hao mòn được giảm 83% trong môi trường chứa 15% các hạt rắn

Nhóm ổ trục nhúng sử dụng các quả bóng gốm Si3N4 với hệ số ma sát thấp tới 0,08 để tránh ăn mòn điện hóa

Trong hệ thống Co₂-EOR của mỏ dầu Kashagan ở Kazakhstan, hiệu quả dòng chảy của van bướm DM đạt 98,7%, giúp dự án tăng sản lượng dầu thô hàng năm lên 300.000 thùng.

4. Trao quyền thông minh: Giải pháp bảo trì dự đoán

Thế hệ mới nhất của các van bướm DM tích hợp các mảng cảm biến phát xạ âm thanh (AE) và các mô -đun giám sát quang phổ trở kháng điện hóa (EIS), có thể nắm bắt trong thời gian thực:

Sự khởi đầu của Microcrack trên bề mặt niêm phong (Đặc điểm tần số 50-200kHz)

Thay đổi giá trị trở kháng lớp phủ (độ chính xác ± 0,5Ω · cm²)

Góc lệch gốc van (độ phân giải 0,001 °)

Thông qua các thuật toán học máy, hệ thống có thể cảnh báo về rủi ro ăn mòn trước 1.400 giờ, giảm 62%chi phí bảo trì. Trong quá trình chuyển đổi kỹ thuật số của mỏ dầu Brent ở Biển Bắc, công nghệ này đã giảm 41%chi phí vòng đời van (LCC).

Xác minh ngành và đột phá tiêu chuẩn

Van bướm DM đã qua:

API 609 Chứng nhận cấp cao nhất phiên bản thứ 6

NACE MR0175/ISO 15156 Chứng nhận Môi trường Axit 3

TA-LUFT VDI 2440 không có tiêu chuẩn rò rỉ

Ứng dụng của Saudi Aramco trong nhà máy xử lý ABQAIQ đã chứng minh rằng sau khi sử dụng van bướm DM, chu kỳ bảo trì tắt hệ thống đã được kéo dài từ 90 ngày lên 550 ngày, tiết kiệm hơn 12 triệu đô la Mỹ trong hoạt động và bảo trì hàng năm.

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát menu

Tin tức

Trang chủ / Tin tức / Tin tức trong ngành / Làm thế nào để các van bướm DM xử lý chất lỏng ăn mòn trong hệ thống chiết xuất dầu?

Làm thế nào để các van bướm DM xử lý chất lỏng ăn mòn trong hệ thống chiết xuất dầu?

Nếu bạn quan tâm đến sản phẩm của chúng tôi, vui lòng tham khảo ý kiến của chúng tôi

Chi tiết liên lạc

- Address: Số 588 Đường thế kỷ, Quận Yandu, Thành phố Yancheng, Tỉnh Jiangsu PR Trung Quốc

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Các sản phẩm

Liên kết nhanh

Trung tâm tin tức

Thiết bị đầu cuối di động

+86-0515-88429333

+86-0515-88429333